PROCESOS DE FABRICACIÓN DEL PLÁSTICO

- Procesos de Transformación / Industria

Extrusión

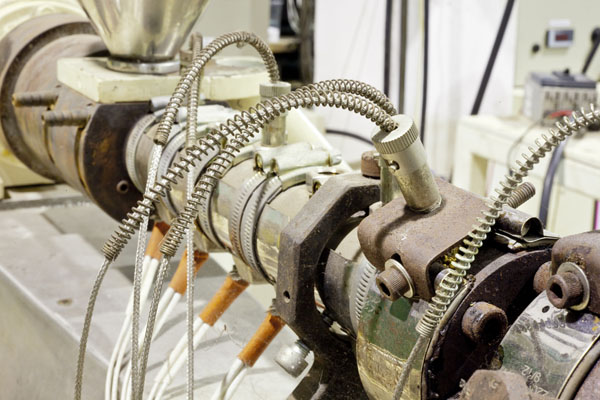

Para realizar la producción de productos a través del proceso de extrusión, se utiliza una extrusora que es un cilindro calentado exteriormente y un husillo girando en su interior. El material entrará de forma continua por la tolva para avanzar por el cilindro, homogeneizándose y fundiéndose para acabar saliendo del otro extremo. Se pondrá una boquilla a este extremo con la abertura diseñada en función de lo que se quiere obtener que sea una cinta, una barra, un perfil o unas láminas. Este proceso proporciona un estado de superficie muy bueno con dimensiones estables. Se trata de un proceso en continuo con cortes en longitud para perfiles o con un escuadrado y corte en línea que se realiza con unas cizallas, se suele escuadrar el material para láminas que serán impresas con tolerancias mínimas respecto a los formatos o anchos requeridos. El proceso lleva etapas de calentamiento, de enfriamiento y de solidificación de la materia en un tiempo bastante corto, los perfiles son una de las grandes aplicaciones de este método que constituye una parte muy importante del peso de los productos hechos con termoplásticos. El proceso y maquinaria que se utiliza es fácil por eso la extrusora es una de las maquinas más económicas para el moldeo de plásticos y por esta razón sirve igualmente de elemento auxiliar de otros procesos. Se puede producir hojas y láminas de varias capas de materiales con opciones de laminación de otras materias en film para industrias muy diversas. Respecto a la producción, es un proceso que ofrece artículos muy satisfactorios con unos elevados rendimientos y costes muy adecuados.

Principales materiales utilizados: ABS – PE – PP – PS – PET – PVC

Productos acabados: barras – bobinas- filamentos – hojas - láminas – perfiles – placas – tubos - varillas.

EXTRUSIÓN - SOPLADO

Se trata de un procedimiento basado en la extrusora que produce un tubo hacia abajo que termina cayendo en las dos mitades de un molde, cuando el tubo ha rebasado con el molde cerrado, la pieza queda pinzada por sus extremos, se introduce aire a presión con el tubo aún maleable que se hinchará hasta adaptarse al interior del molde. Habrá una etapa de enfriamiento para que se pueda abrir el molde y poder sacar la pieza obtenida que se caracteriza por ser un cuerpo hueco. El proceso será el de extrusión-soplado. El tubo cae sobre una boquilla de forma que le enfunde, cerrando el molde sobre esa boquilla, se podrá soplar y al mismo tiempo conformar la botella o el bidón. A través de este proceso, no solo se hacen botellas y bidones pues cabe el diseño de piezas muy diversas como maletas, mobiliario, juguetes. Este proceso permite sobretodo de obtener cuerpos huecos con altos rendimientos de producción y costos altamente satisfactorios.

Principales materiales utilizados: PP – PE – PET

Productos acabados: bidones – botellas – cajas – cisternas – contenedores - tanques.

Termoconformado

Todos los procesos suelen partir del plástico en forma de polvo, granulado, resinas o pastas pero cabe con el termoconformado manipular un semi-acabado tales láminas, bobinas, films o tubos, se trata de un proceso de gran utilización que puede solamente procesar la familia de los productos termoplásticos. Se someterá bajo una fuente de calor radiante una lámina plástica montada en un bastidor, a calentarse la hoja llegará a tener un estado más o menos maleable, se colocará el bastidor sobre un molde en negativo donde se embutirá la lámina a través de un pistón adaptándola a la forma del molde. Una etapa de enfriamiento permitirá al pistón de retirarse y la lámina se habrá conformado en la pieza correspondiente al diseño de la cavidad del molde. Para resumir, partimos de una lámina previamente calentada y la sometemos a una serie de operaciones de distensión, estiramiento, conformado que finalmente proporciona el producto final, no se suele llamar embutición o moldeo por vacío y se prefiere denominarse como termoconformado. El coste es bastante económico a partir de pequeñas series debido a unos moldes utilizados con cavidades múltiples al coste no tan elevado por la baja presión requerida. Al margen de aplicaciones de cierta entidad como interiores de frigoríficos o de revestimiento interior se utilice este sistema para artículos de gran consumo y baratos como tarrinas para embalaje de alimentos, vasos de un solo uso o de embalajes llamados blisters.

Principales materiales utilizados: ABS – PMMA – PS - PVC

Productos acabados: bandejas – cubiletes - macetas – piezas industriales – tarrinas – tiestos – vasos.

Inyección

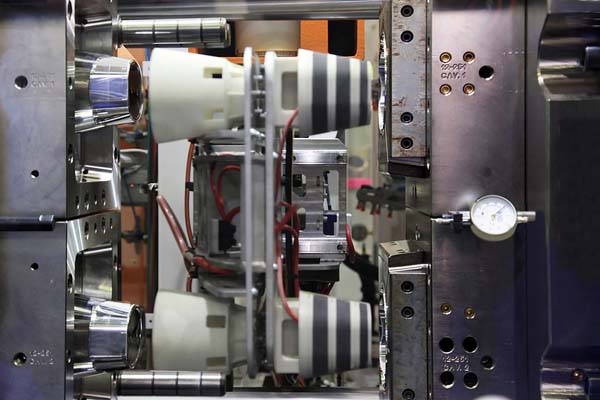

Se llama proceso de moldeo por inyección. El plástico en granulado se funde en un extrusor con un tornillo para inyectar la materia prima en un molde para después enfriarse, solidificarse y extraer la parte terminada. Determinar el tiempo necesario para que se funda el material es primoridal, el tiempo de la inyección ayuda a bajar el coste de producción cuando se reduce el tiempo de ciclo. Hay parámetros determinantes como la temperatura del plástico, la presión que llena el molde, la velocidad y capacidad de llenado así que las condiciones de enfriamiento que permiten optimizar el proceso que conlleva varias etapas y cambios dentro de una misma producción. La velocidad y la consistencia son claves durante todo el proceso para asegurar la fabricación de unas piezas óptimas. Los moldes de inyección son bastante costosos por las especificidades de cada pieza y materiales utilizados, por esta razón el proceso de inyección por moldeo es el más aconsejable para piezas con unos diseños complejos o compuestas de varias partes, además de ser el más económico siempre y cuando la producción total prevista permite amortizar el coste del molde.

Principales materiales utilizados: ABS – PA – PC – PE – PP – PS

Productos acabados: baldes – cajas – cajones – capsulas – contendores – cubos - equipos médicos - piezas industriales - tapones.

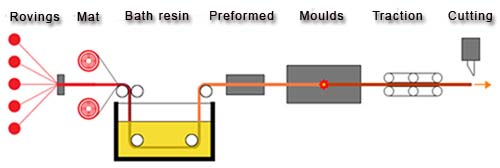

Pultrusión PRFV

La pultrusión es un proceso en continuo para la producción de perfiles en plástico reforzado con materiales compuestos de fibras de vidrio, de carbono, de basalto, de cuarzo y de fibras naturales. Las materias primas están sometidas a un arrastre para dar forma e estirar los materiales con el fin de afinar la forma y acabado de la pieza. Desde unas hileras calefactores, las bobinas de fibras de vidrio pasan por un baño de resinas para impregnar las fibras, consolidarlas antes de pasar en la sección del preformado y poder estirar las fibras para alcanzar el perfil final requerido. El calor permitirá endurecer el material antes de realizar las operaciones de conformado, de curado y de corte del producto. Se trata de un proceso con un coste bastante económico debido a la alta velocidad de producción, esta técnica provee piezas de alta rigidez con buenos acabados superficiales, los perfiles pueden tener una versatilidad de formas con una elevada resistencia mecánica y de baja densidad. Se puede añadir y mezclar más materiales y compuestos según las propiedades mecánicas requeridas de las piezas por producir.

Productos acabados: balizas - barandillas – boyas – cerramientos – escaleras – flechas - pasarelas – plataformas - pértigas – rejas - tubos - vallados – varillas.